Speciale 153

L’efficienza energetica nei grandi impianti

Alcuni contenuti di questo speciale:

Articolo

di Maurizio Cudicio

L’efficienza energetica in ambito industriale: il recupero energetico dai compressori

L’impianto ad aria compressa, è uno dei sistemi fondamentali per l’industria, in quanto non vi sono attività produttive che non lo usino. Ci si affida a compressori ad aria sia per il funzionamento di strumenti di lavoro manuali quali avvitatori, smerigliatrici, avvitatori, attrezzatura per verniciare, sia per il funzionamento di sistemi automatici di movimentazione quali pistoni per sistemi di sollevamento o simili. Ovviamente, produrre aria compressa comporta inevitabilmente anche la generazione di calore, che il più delle volte diventa calore di scarto. Ogni impianto d'aria compressa deve pertanto avere un sistema di raffreddamento sufficiente e affidabile affinché i compressori possano lavorare in modo efficiente e prolungato, e soprattutto per evitare che gli stessi possano danneggiarsi, o meglio, possano danneggiarsi le parti elettroniche in essi contenute per via dell’aumento della temperatura. Il raffreddamento avviene in genere mediante l'impiego di aria o tramite l'utilizzo di acqua.

Nella grande industria, una centrale di compressione che consuma circa 500 kW per 8.000 ore di funzionamento all'anno (Industrie a ciclo di lavoro continuativo per 24 ore al giorno, considerando un fermo impianto per le manutenzioni di alcuni giorni) dà origine a un consumo energetico annuo pari a 4.000.000 milioni di kWh. Recuperare energia termica dal funzionamento di tale impianto diventa fondamentale per poter ridurre i costi gestionali dell’azienda. Per esempio, si può recuperare energia termica dai compressori per poi sfruttarla in inverno per il riscaldamento degli ambienti e per la produzione di acqua calda sanitaria; in estate invece può essere sfruttata per alimentare le batterie di post-riscaldo nelle Unità Trattamento Aria per il controllo dell’umidità relativa ambiente nei cicli di climatizzazione. O ancora, nel caso di compressori a vite oil-free, è possibile recuperare sotto forma di acqua calda a 90 °C fino al 94% dell'energia termica fornita al compressore. In condizioni normali, l’investimento legato all’impianto di recupero energia termica viene ammortizzato in un periodo breve, pari indicativamente a 1 - 3 anni. I Paesi scandinavi sono i precursori dei sistemi di recupero energetico negli impianti ad aria compressa, tanto che lì i sistemi di recupero di calore dai compressori è prassi standard da molto tempo; al punto che la maggior parte dei compressori di dimensioni medio-grandi dei principali fornitori è predisposta già in partenza per il montaggio di attrezzature di recupero del calore di scarto.

Le leggi della fisica impongono che quasi tutta l'energia fornita a un impianto composto da compressori venga convertita in calore. L'efficienza complessiva del sistema aumenta al crescere dell'energia recuperata e utilizzata in altri processi.

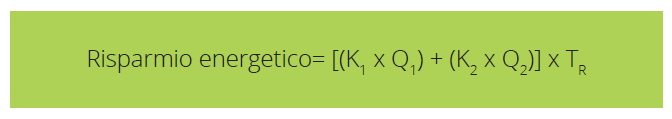

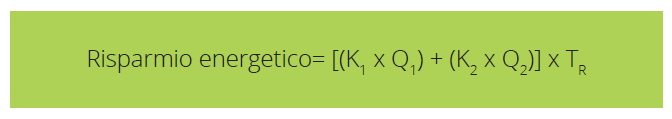

Il recupero di energia in kWh/anno può essere calcolato nel seguente modo

Risparmio annuo: (€)

TR = Tempo di richiesta dell'energia recuperata (ore/anno)

K1 = Parte di TR con compressore sotto carico (ore/anno)

K2 = Parte di TR con compressore a vuoto (ore/anno)

Q1 = Potenza refrigerante disponibile con compressore sotto carico (kW)

Q2 = Potenza refrigerante disponibile con compressore a vuoto (kW)

ep = Livello del prezzo dell'energia (€/kWh)

η = Efficienza normale della fonte di calore (%)

In molti casi è possibile recuperare fino al 90% del calore prodotto dal compressore, ove ovviamente giocano un ruolo fondamentale:

In presenza di impianti di notevole dimensione e con conseguenti flussi termici elevati, è possibile valutare la possibilità di vendere l'energia termica recuperata. Un potenziale acquirente è il fornitore stesso dell'energia elettrica, con il quale è possibile negoziare rapidamente un investimento, un sub-ordine e una fornitura. Ulteriori opportunità di risparmio derivano inoltre dal coordinamento del recupero di energia da più processi.

Uno dei fattori fondamentali da considerare nel recupero energetico da un impianto ad aria compressa, è il fatto che, molto spesso, il sistema non produce calore quando richiesto e in quantità sufficienti. I compressori sono tendenzialmente soggetti a un carico variabile e pertanto la quantità di energia recuperata è altrettanto variabile.

Affinché il recupero sia fattibile, deve sussistere un fabbisogno relativamente stabile di energia termica. Uno dei sistemi migliori per lo sfruttamento di tale recupero è provvedere all’integrazione della fonte in un sistema più grande, ovvero parallelizzando lo stesso con l’impianto di riscaldamento o produzione di acqua calda sanitaria. In questo caso sarà possibile sfruttare l’energia recuperata quando il compressore è in funzione, andando a parzializzare i sistemi più consoni a tale processo, ossia i generatori di calore piuttosto che le pompe di calore.

Nel caso in cui l’impianto ad aria compressa sia caratterizzato da compressori raffreddati ad aria, sarà disponibile una grande quantità di aria a bassa temperatura. In questo caso, per massimizzare il recupero energetico e l’efficienza energetica delle imprese è possibile e consigliabile utilizzare l’aria calda come elemento per il riscaldamento diretto dell’edificio, evitando l’interposizione di ulteriori elementi impiantistici intermedi, che andrebbero a ridurre l’efficienza complessiva del sistema. Una delle soluzioni più utilizzate prevede lo scambio di calore con una batteria di preriscaldamento dell’aria all’interno di una Unità Trattamento Aria o verso la batteria di post riscaldo, ciò permette di sfruttare l’aria calda anche in estate per il controllo dell’umidità ambiente.

Un fattore limitante è costituito dalla distanza fra i compressori e gli edifici da riscaldare, che deve essere limitata (selezionando preferibilmente edifici adiacenti) o prevedendo la collocazione dei compressori in locali situati nelle immediate vicinanze dei locali interessati.

Nel caso di compressori raffreddati ad acqua, il recupero energetico diventa ancora più interessante in quanto:

I prerequisiti per il recupero di energia dai compressori d'aria differiscono in una certa misura a seconda del tipo di compressore, ossia:

Solitamente, se l’impianto di aria compressa da cui si recupera l’acqua calda è inserito in parallelo/integrazione all’impianto di riscaldamento, è consigliabile installarlo in spillamento sulla linea di ritorno in caldaia in quanto questo tipo di interconnessione permetterà di utilizzare l'energia di scarto per innalzare la temperatura dell'acqua di ritorno dalle caldaie ad acqua calda, evitando possibili problemi di condensazione, soprattutto in impianti esistenti con caldaie non a condensazione. In questo caso la temperatura di mandata all’impianto rimarrà costante e la caldaia andrà, eventualmente, a coprire solo il gap di temperatura mancante alla temperatura di mandata preimpostata verso l’impianto, se non addirittura a disattivarsi completamente sfruttando solo il sistema di recupero del calore di scarto dei compressori. Il calore dissipato dai compressori delle industrie di processo può essere inoltre impiegato anche per aumentare la temperatura dei processi stessi, massimizzando il risparmio energetico industriale.

Nella grande industria, una centrale di compressione che consuma circa 500 kW per 8.000 ore di funzionamento all'anno (Industrie a ciclo di lavoro continuativo per 24 ore al giorno, considerando un fermo impianto per le manutenzioni di alcuni giorni) dà origine a un consumo energetico annuo pari a 4.000.000 milioni di kWh. Recuperare energia termica dal funzionamento di tale impianto diventa fondamentale per poter ridurre i costi gestionali dell’azienda. Per esempio, si può recuperare energia termica dai compressori per poi sfruttarla in inverno per il riscaldamento degli ambienti e per la produzione di acqua calda sanitaria; in estate invece può essere sfruttata per alimentare le batterie di post-riscaldo nelle Unità Trattamento Aria per il controllo dell’umidità relativa ambiente nei cicli di climatizzazione. O ancora, nel caso di compressori a vite oil-free, è possibile recuperare sotto forma di acqua calda a 90 °C fino al 94% dell'energia termica fornita al compressore. In condizioni normali, l’investimento legato all’impianto di recupero energia termica viene ammortizzato in un periodo breve, pari indicativamente a 1 - 3 anni. I Paesi scandinavi sono i precursori dei sistemi di recupero energetico negli impianti ad aria compressa, tanto che lì i sistemi di recupero di calore dai compressori è prassi standard da molto tempo; al punto che la maggior parte dei compressori di dimensioni medio-grandi dei principali fornitori è predisposta già in partenza per il montaggio di attrezzature di recupero del calore di scarto.

Le leggi della fisica impongono che quasi tutta l'energia fornita a un impianto composto da compressori venga convertita in calore. L'efficienza complessiva del sistema aumenta al crescere dell'energia recuperata e utilizzata in altri processi.

Il recupero di energia in kWh/anno può essere calcolato nel seguente modo

Risparmio annuo: (€)

TR = Tempo di richiesta dell'energia recuperata (ore/anno)

K1 = Parte di TR con compressore sotto carico (ore/anno)

K2 = Parte di TR con compressore a vuoto (ore/anno)

Q1 = Potenza refrigerante disponibile con compressore sotto carico (kW)

Q2 = Potenza refrigerante disponibile con compressore a vuoto (kW)

ep = Livello del prezzo dell'energia (€/kWh)

η = Efficienza normale della fonte di calore (%)

In molti casi è possibile recuperare fino al 90% del calore prodotto dal compressore, ove ovviamente giocano un ruolo fondamentale:

- Le modalità di funzionamento del sistema di raffreddamento;

- La distanza dal punto di consumo;

- Il livello e la continuità del fabbisogno di calore.

In presenza di impianti di notevole dimensione e con conseguenti flussi termici elevati, è possibile valutare la possibilità di vendere l'energia termica recuperata. Un potenziale acquirente è il fornitore stesso dell'energia elettrica, con il quale è possibile negoziare rapidamente un investimento, un sub-ordine e una fornitura. Ulteriori opportunità di risparmio derivano inoltre dal coordinamento del recupero di energia da più processi.

Uno dei fattori fondamentali da considerare nel recupero energetico da un impianto ad aria compressa, è il fatto che, molto spesso, il sistema non produce calore quando richiesto e in quantità sufficienti. I compressori sono tendenzialmente soggetti a un carico variabile e pertanto la quantità di energia recuperata è altrettanto variabile.

Affinché il recupero sia fattibile, deve sussistere un fabbisogno relativamente stabile di energia termica. Uno dei sistemi migliori per lo sfruttamento di tale recupero è provvedere all’integrazione della fonte in un sistema più grande, ovvero parallelizzando lo stesso con l’impianto di riscaldamento o produzione di acqua calda sanitaria. In questo caso sarà possibile sfruttare l’energia recuperata quando il compressore è in funzione, andando a parzializzare i sistemi più consoni a tale processo, ossia i generatori di calore piuttosto che le pompe di calore.

Nel caso in cui l’impianto ad aria compressa sia caratterizzato da compressori raffreddati ad aria, sarà disponibile una grande quantità di aria a bassa temperatura. In questo caso, per massimizzare il recupero energetico e l’efficienza energetica delle imprese è possibile e consigliabile utilizzare l’aria calda come elemento per il riscaldamento diretto dell’edificio, evitando l’interposizione di ulteriori elementi impiantistici intermedi, che andrebbero a ridurre l’efficienza complessiva del sistema. Una delle soluzioni più utilizzate prevede lo scambio di calore con una batteria di preriscaldamento dell’aria all’interno di una Unità Trattamento Aria o verso la batteria di post riscaldo, ciò permette di sfruttare l’aria calda anche in estate per il controllo dell’umidità ambiente.

Un fattore limitante è costituito dalla distanza fra i compressori e gli edifici da riscaldare, che deve essere limitata (selezionando preferibilmente edifici adiacenti) o prevedendo la collocazione dei compressori in locali situati nelle immediate vicinanze dei locali interessati.

Nel caso di compressori raffreddati ad acqua, il recupero energetico diventa ancora più interessante in quanto:

- l'acqua può raggiungere temperature fino a 90 °C e pertanto è possibile utilizzarla ad integrazione dei sistemi di riscaldamento e acqua calda e per l’alimentazione delle batterie di post riscaldo delle UTA anche nel periodo estivo;

- il sistema di dissipazione può avere un ingombro minore rispetto ai sistemi ad aria;

- il recupero dell'energia contenuta nell'acqua consente inoltre di distribuire il calore a edifici distanti utilizzando tubi di diametro relativamente piccolo (40 - 80 mm), senza perdite di calore di rilievo.

I prerequisiti per il recupero di energia dai compressori d'aria differiscono in una certa misura a seconda del tipo di compressore, ossia:

- I normali compressori oil-free risultano agevoli da modificare per il recupero di energia. Questo tipo di compressori è ideale per l'integrazione nei sistemi di riscaldamento ad acqua calda, in quanto fornisce la temperatura dell'acqua (90 °C) richiesta per un recupero di energia efficiente.

- I compressori lubrificati a olio, garantiscono un recupero energetico leggermente inferiore dato che l’olio stesso prende parte al processo di compressione, limitando così le possibilità di raggiungere temperature elevate dell'acqua di raffreddamento.

- I compressori centrifughi solitamente garantiscono livelli di temperatura inferiori a causa del minore rapporto di pressione per ciascuno stadio di compressione, limitando di conseguenza il livello di recupero.

- I compressori a vite lubrificati con olio e raffreddati ad aria possono essere comunque utilizzati in un impianto recuperando il calore e trasferendolo all’acqua mediante l'installazione di uno scambiatore di calore nel circuito dell'olio. il sistema fornisce in tal caso acqua a temperature inferiori (50 - 60 °C) rispetto ai compressori oil-free.

Solitamente, se l’impianto di aria compressa da cui si recupera l’acqua calda è inserito in parallelo/integrazione all’impianto di riscaldamento, è consigliabile installarlo in spillamento sulla linea di ritorno in caldaia in quanto questo tipo di interconnessione permetterà di utilizzare l'energia di scarto per innalzare la temperatura dell'acqua di ritorno dalle caldaie ad acqua calda, evitando possibili problemi di condensazione, soprattutto in impianti esistenti con caldaie non a condensazione. In questo caso la temperatura di mandata all’impianto rimarrà costante e la caldaia andrà, eventualmente, a coprire solo il gap di temperatura mancante alla temperatura di mandata preimpostata verso l’impianto, se non addirittura a disattivarsi completamente sfruttando solo il sistema di recupero del calore di scarto dei compressori. Il calore dissipato dai compressori delle industrie di processo può essere inoltre impiegato anche per aumentare la temperatura dei processi stessi, massimizzando il risparmio energetico industriale.